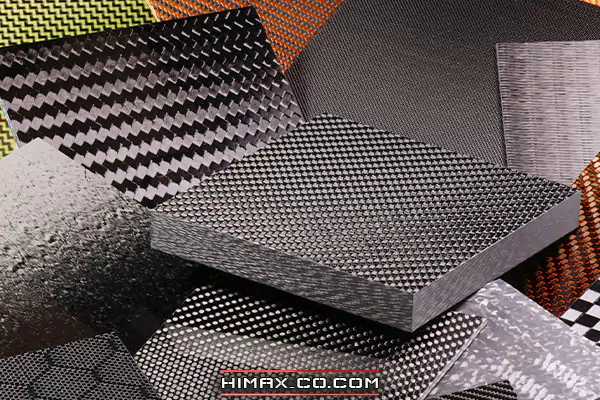

کامپوزیت های پلیمری (Polymer Composite) به موادی گفته میشود که از ترکیب یک ماتریس پلیمری و یک فاز تقویتکننده (معمولاً الیاف) تشکیل شدهاند. این مواد به دلیل ترکیب ویژگیهای منحصر به فرد (ماتریس و تقویتکننده)، دارای خواص مکانیکی، حرارتی و شیمیایی بهبود یافتهای هستند و در صنایع مختلف کاربرد گستردهای دارند.

« اجزای اصلی کامپوزیتهای پلیمری »

کامپوزیتهای پلیمری، شامل ماتریس پلیمری و فاز تقویت کننده می باشند :

¦ ماتریس پلیمری (Polymer Matrix):

-

-

- پلیمرهای ترموست (Thermosetting Polymers): این پلیمرها پس از پخت و سخت شدن، ساختار شیمیایی خود را حفظ میکنند و نمیتوانند دوباره ذوب یا به حالت قبل برگردانده شوند. نمونههایی از پلیمرهای ترموست شامل رزینهای اپوکسی (Epoxy Resin) و پلیاستر (Polyester Resin) هستند.

- پلیمرهای ترموپلاستیک (Thermoplastic Polymers): این پلیمرها میتوانند بارها ذوب و سخت شوند. نمونههایی از پلیمرهای ترموپلاستیک شامل پلیاتیلن (Polyethylene) و پلیپروپیلن (Polypropylene) هستند.

-

¦ فاز تقویتکننده (Reinforcement Phase):

-

-

- الیاف شیشه (Glass Fibers): الیاف شیشه به دلیل مقاومت بالا در برابر کشش و هزینه مناسب، به طور گسترده در کامپوزیتهای پلیمری استفاده میشوند.

- الیاف کربن (Carbon Fibers): این الیاف به دلیل وزن سبک و مقاومت بسیار بالا، در کاربردهایی که نیاز به خواص مکانیکی بالا دارند، مورد استفاده قرار میگیرند.

- الیاف آرامید (Aramid Fibers): این الیاف ضدقلیایی به دلیل مقاومت بالا در برابر ضربه و حرارت و…، در ساخت تجهیزات حفاظتی و قطعات هوافضا کاربرد دارند.

-

« فرآیندهای تولید کامپوزیتهای پلیمری »

فرآیند های تولید کامپوزیت های پلیمری شامل موارد زیر می شوند :

¦ فرآیند لایهگذاری دستی (Hand Lay-Up)

-

- این فرآیند ساده و اقتصادی است و برای تولید قطعات بزرگ و پیچیده استفاده میشود. در این روش، الیاف تقویتکننده به صورت دستی در قالب قرار داده شده و سپس رزین پلیمری بر روی آنها اعمال میشود.

¦ فرآیند پالتروژن (Pultrusion)

-

- در این روش، الیاف تقویتکننده به طور پیوسته از طریق یک حمام رزین عبور کرده و سپس از قالبی با شکل دلخواه خارج میشوند. این فرآیند برای تولید قطعات طولانی و پروفیلهای پیچیده مناسب است.

¦ فرآیند تزریق رزین (Resin Transfer Molding, RTM)

-

- در این روش، الیاف تقویتکننده در قالب قرار داده شده و سپس رزین تحت فشار به داخل قالب تزریق میشود. این فرآیند برای تولید قطعات با دقت بالا و کیفیت سطح عالی مناسب است.

« کاربردهای کامپوزیتهای پلیمری »

بسیاری از اجسام و کالاها از کامپوزیتهای پلیمری ساخته میشوند. در ادامه به چند نمونه از این کالاها اشاره میشود :

بدنه خودروها: برخی از قسمتهای بدنه و قطعات داخلی خودروها از کامپوزیتهای پلیمری ساخته میشوند تا وزن خودرو کاهش یابد و مقاومت در برابر ضربه افزایش یابد.

دوچرخهها: بدنه دوچرخههای پیشرفته و مسابقهای معمولاً از کامپوزیتهای پلیمری مانند الیاف کربن ساخته میشود تا سبکی و مقاومت بهینهای داشته باشند.

تجهیزات ورزشی: مانند چوبهای اسکی، کلاههای ایمنی، راکتهای تنیس و تختههای موج سواری که به دلیل سبک بودن و استحکام بالا از این مواد ساخته میشوند.

بدنه هواپیما: قطعات مختلفی از بدنه هواپیماها، از جمله بالها و بدنه اصلی، از کامپوزیتهای پلیمری ساخته میشوند تا وزن هواپیما کاهش یابد و کارایی سوخت افزایش یابد.

قایقها و کشتیها: بدنه قایقهای مسابقهای و تفریحی و حتی بخشهایی از کشتیها از کامپوزیتهای پلیمری ساخته میشوند که مقاومت بالا در برابر آب و شرایط محیطی سخت داشته باشند.

پروتزهای پزشکی: برخی از پروتزهای پزشکی مانند مفاصل مصنوعی و دندانهای مصنوعی از کامپوزیتهای پلیمری ساخته میشوند تا با بدن سازگاری بیشتری داشته باشند و عمر طولانیتری داشته باشند.

پلها و سازههای عمرانی: در ساخت پلهای مقاوم در برابر زلزله و سازههای عمرانی مختلف از کامپوزیتهای پلیمری استفاده میشود تا استحکام و مقاومت سازه افزایش یابد.

پانلهای خورشیدی: برخی از اجزای پانلهای خورشیدی و سیستمهای انرژی خورشیدی از کامپوزیتهای پلیمری ساخته میشوند تا سبکتر و مقاومتر باشند.

کلاههای ایمنی: برای انواع ورزشها و کارهای صنعتی، کلاههای ایمنی از کامپوزیتهای پلیمری ساخته میشوند تا هم سبک باشند و هم مقاومت بالایی در برابر ضربه داشته باشند.

لولههای انتقال: لولههای کامپوزیتی در صنعت نفت و گاز برای انتقال مایعات و گازها استفاده میشوند که در برابر خوردگی و فشار مقاوم هستند.

این موارد تنها چند نمونه از کاربردهای گسترده کامپوزیتهای پلیمری در صنایع مختلف هستند. این مواد به دلیل ویژگیهای خاص و مزایای فراوان، به طور گستردهای در تولید اجسام و کالاهای مختلف مورد استفاده قرار میگیرند.

« مزایای کامپوزیتهای پلیمری »

کامپوزیتهای پلیمری به دلیل ترکیب ویژگیهای منحصر به فرد ماتریس پلیمری و فاز تقویتکننده، دارای مزایای متعددی هستند که آنها را برای کاربردهای مختلف مناسب میسازد. در اینجا به برخی از مهمترین مزایای کامپوزیتهای پلیمری میپردازیم:

¦ سبکی و استحکام بالا

سبکی: کامپوزیتهای پلیمری نسبت به بسیاری از مواد سنتی مانند فلزات سبکتر هستند. این ویژگی باعث کاهش وزن کلی سازهها و قطعات میشود.

استحکام بالا: این کامپوزیتها دارای مقاومت مکانیکی بالا در برابر کشش، فشار و خمش هستند، که آنها را برای کاربردهای سازهای مناسب میکند.

¦ مقاومت در برابر خوردگی

کامپوزیتهای پلیمری در برابر عوامل خورنده مانند آب، مواد شیمیایی و شرایط جوی مقاوم هستند. این ویژگی آنها را برای استفاده در محیطهای خورنده، مانند صنایع دریایی و شیمیایی، مناسب میسازد.

¦ انعطافپذیری در طراحی

این مواد قابلیت فرمپذیری بالایی دارند و میتوانند به اشکال و اندازههای مختلف تولید شوند. این انعطافپذیری در طراحی، امکان تولید قطعات پیچیده و سفارشی را فراهم میکند.

¦ عایق حرارتی و الکتریکی

کامپوزیتهای پلیمری دارای خواص عایقی برتر هستند که آنها را برای کاربردهای مختلف، از جمله در صنعت الکترونیک و ساخت و ساز، مناسب میکند. این مواد میتوانند به عنوان عایقهای حرارتی و الکتریکی عمل کنند.

¦ دوام و عمر طولانی

این کامپوزیتها دارای دوام بالا و عمر طولانی هستند و در برابر سایش و خستگی مقاوم میباشند. این ویژگیها آنها را برای کاربردهای طولانی مدت و محیطهای سخت مناسب میکند.

¦ کاهش هزینههای نگهداری

به دلیل مقاومت بالا در برابر خوردگی و شرایط محیطی سخت، کامپوزیتهای پلیمری نیاز به نگهداری کمتری نسبت به مواد سنتی مانند فلزات دارند. این موضوع میتواند هزینههای نگهداری را به طور قابل توجهی کاهش دهد.

¦ خواص مکانیکی قابل تنظیم

با تغییر نوع و مقدار فاز تقویتکننده و ماتریس پلیمری، میتوان خواص مکانیکی کامپوزیتهای پلیمری را بر اساس نیازهای خاص هر کاربرد تنظیم کرد. این امکان، طراحی مواد با ویژگیهای دقیق و خاص را فراهم میآورد.

¦ کاهش وزن سازهها

استفاده از کامپوزیتهای پلیمری در ساخت قطعات و سازهها میتواند وزن کلی را کاهش دهد، که این امر به ویژه در صنایع خودروسازی و هوافضا اهمیت دارد. کاهش وزن باعث بهبود کارایی سوخت و کاهش هزینههای عملیاتی میشود.

کامپوزیتهای پلیمری به دلیل ترکیب ویژگیهای منحصر به فرد ماتریس پلیمری و الیاف تقویتکننده، در صنایع مختلف کاربردهای گستردهای پیدا کردهاند. این مواد با ارائه مزایای فراوانی مانند سبکی، استحکام بالا، مقاومت در برابر خوردگی و انعطافپذیری در طراحی، به یکی از مهمترین مواد مهندسی مدرن تبدیل شدهاند.

• کامپوزیت

اگر مواد مهندسی را به چهار دسته اصلی فلز (Metal)، پلیمر (Polymer)، سرامیک (Ceramic) و کربن (Carbon) طبقهبندی کنیم، کامپوزیت دسته پنجمی است که در واقع ترکیبی از چهار دسته دیگر است؛ مادهای چند جزئی که خواص آن در مجموع از هرکدام از اجزاء آن بهتر است؛ ضمن آنکه اجزای مختلف، کارایی یکدیگر را بهبود میبخشند.

هر کامپوزیت شامل یک فاز زمینه (Matrix) و یک یا چند فاز تقویتکننده (Reinforcement) است. البته ترکیب مواد در کامپوزیتها یک ترکیب فیزیکی و ماکروسکوپی است؛ یعنی اجزای تشکیلدهنده یک کامپوزیت با هم به صورت شیمیایی ترکیب نمیشوند؛لذا ماهیت شیمیایی و طبیعی خود راحفظ و سطح مشترک مشخصی بین اجزای آن باقی میماند.

کامپوزیتهای مهندسی را میتوان از نظر فاز زمینه به چهارتقسیمبندی کرد:

1) کامپوزیتهای با زمینه سرامیکی (CMC)

2) کامپوزیتهای با زمینه پلیمری (PMC)

3) کامپوزیتهای با زمینه فلزی (MMC)

4) کامپوزیتهای با زمینه کربنی (CC)

اما از نظر فاز تقویتکننده کامپوزیتها به دو دسته کامپوزیتهای تقویتشده با فیبر (FRC) و کامپوزیتهای تقویت شده توسط ذرات (PRC) دستهبندی میشوند.

اکنون با توجه به توضیحات بالا میتوان گفت که فایبرگلاسیک کامپوزیت با زمینه پلیمری است که توسط فیبرهای شیشه (پشم شیشه) تقویت میشود.این ساختار منجر به تولید یک مادهی ترکیبی بسیار سبک، مقاوم و با دوام شده است که به عنوان ماده اولیه در ساخت انواع محصولات و ابزارآلات استفاده میشود. کافی است به محیط اطراف خود نگاه بیندازید تا به کاربردهای وسیع آن پی ببرید.

• کاربرد فایبرگلاس در صنایع

فایبرگلاس، یا همان شیشهکپسولیت (Fiberglass)، یک جنس مصنوعی است که از ترکیب فیبر شیشهای و رزین پلی استر یا رزین اپوکسی تشکیل میشود. این جنس به دلیل ویژگیهای منحصر به فرد خود، در صنایع مختلفی استفاده میشود. در صنایع تولید قایق و قایقرانی، فایبرگلاس به علت سبکی و مقاومت بالا در برابر آب و ضربه، بسیار مورد استفاده قرار میگیرد.

در صنعت ساختمان، فایبرگلاس جهت تقویت و افزایش استحکام سازهها استفاده میشود. این جنس قابلیت پوشش دهی بر روی سطوح مختلف را داراست و باعث افزایش عمر مفید و مقاومت سازهها میشود.

در صنعت خودروسازی و ساخت قطعات خودرو، فایبرگلاس به عنوان جایگزینی برای فلزات استفاده میشود. این جنس به دلیل سبکی و مقاومت در برابر خوردگی و ضربه، عمر مفید و ایمنی خودرو را افزایش میدهد.

فایبرگلاس در صنایع الکترونیکی و الکتریکی، از قبیل ساخت قطعات الکترونیکی و عایقهای الکتریکی استفاده میشود. این تنها چند مثال از کاربردهای فایبرگلاس در صنایع مختلف بودند و استفاده از آن میتواند به تنوع بسیار بیشتری صورت بگیرد.

• کاربرد فایبرگلاس در صنایع نفت، گاز و پتروشیمی

در صنعت نفت، گاز و پتروشیمی عمدتاً از محصولات فایبرگلاس در تولید مخازن، لوله و اتصالات مرتبط با حفاری، استخراج و انتقال استفاده میشود؛ چرا که فایبرگلاس از مقاومت زیادی نسبت به خورندگی برخوردار است و میتواند در برابر مواد اسیدی پایداری بیشتری در مقایسه با فلز داشته باشد.

امروزه از تور فایبرگلاس در ساخت باکسهای مقاوم برای حمل مواد پتروشیمی نیز استفاده میشود. همچنین کاربرد فایبرگلاس در تولید ابزارآلات و تجهیزات ایمنی بسیار زیاد است.

• کاربرد فایبرگلاس در تولید مخازن، لوله و اتصالات

در بالا اشاره شد که فایبرگلاس به دلیل مقاوم بودن در برابر خورندگی از ظرفیت بالایی برای ساخت مخازن آب و انواع میعانات برخوردار است. از طرف دیگر ساخت انواع لوله و اتصالات با ماده فایبرگلاس بسیار شایع است؛ چرا که علاوه بر سبک و مقاوم بودن، ارزانتر از مواد فلزی تولید میشود. همچنین به راحتی میتوان این محصولات را در اندازه و ابعاد بسیار بزرگ تولید کرد و نسبت به کارایی آن اطمینان داشت.

• کاربرد فایبرگلاس در صنایع اتومبیل، کشتیسازی و هواپیماسازی

در تمام این صنایع آنچه محوریت دارد مسئله سرعت است و سرعت نیز ارتباط مستقیمی با وزن دارد؛ لذا کاربرد مواد فایبرگلاس در ساخت قطعات اتومبیل، بهینهسازی آن در رابطه با قدرت موتور و سرعت و شتاب آن را به همراه میآورد. همین مسئله در ساخت کشتیهای کوچک و بزرگ و همچنین در بدنه و قطعات هواپیما نیز صادق است. در شکل زیر حجم و میزان کاربرد فایبرگلاس در بدنه هواپیمای بوئینگ 777 نشان داده میشود. توری فایبرگلاس در ساخت وسایل نقلیه و تعمیرات قطعات این وسایل نقلیه نقش بسزایی دارد.